ആയിരക്കണക്കിന് വർഷങ്ങളായി, മൺപാത്രങ്ങൾ അവയുടെ പ്രായോഗികതയ്ക്ക് മാത്രമല്ല, കലാപരമായ മൂല്യത്തിനും വേണ്ടി വിലമതിക്കപ്പെടുന്നു. ഓരോ അതിമനോഹരമായ പാത്രത്തിനും, കപ്പിനും, അലങ്കാര വസ്തുക്കൾക്കും പിന്നിൽ അതിമനോഹരമായ കഴിവുകൾ, ശാസ്ത്രീയ ജ്ഞാനം, സർഗ്ഗാത്മകത എന്നിവ സമന്വയിപ്പിക്കുന്ന ഒരു വൈദഗ്ധ്യമുള്ള കരകൗശല വൈദഗ്ദ്ധ്യം ഒളിഞ്ഞിരിക്കുന്നു. കളിമണ്ണ് എങ്ങനെ മനോഹരമായ മൺപാത്രങ്ങളായി രൂപാന്തരപ്പെടുന്നു എന്നതിന്റെ അവിശ്വസനീയമായ യാത്ര നമുക്ക് പര്യവേക്ഷണം ചെയ്യാം!

ഘട്ടം 1: ഡിസൈൻ ശിൽപം ചെയ്യൽ

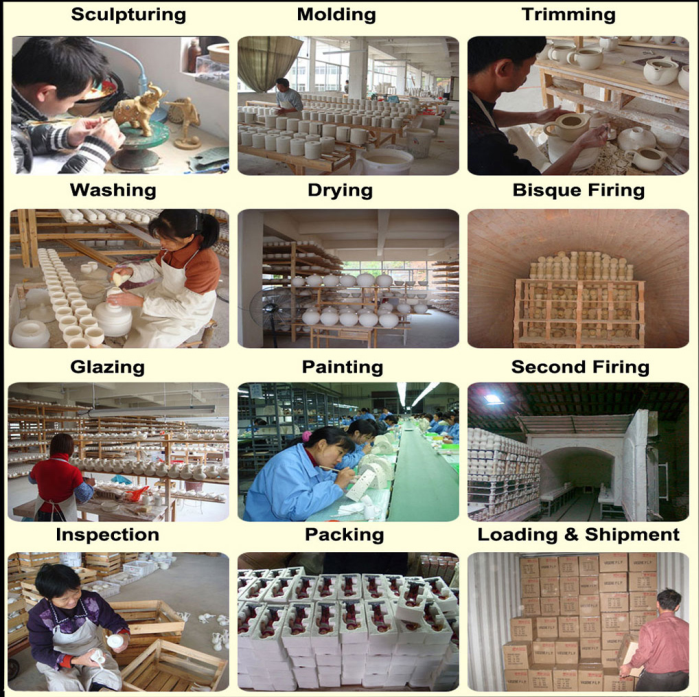

ശിൽപ നിർമ്മാണത്തോടെയാണ് പ്രക്രിയ ആരംഭിക്കുന്നത്. ഒരു രേഖാചിത്രത്തിന്റെയോ രൂപകൽപ്പനയുടെയോ അടിസ്ഥാനത്തിൽ, കരകൗശല വിദഗ്ധർ ശ്രദ്ധാപൂർവ്വം കളിമണ്ണിനെ ആവശ്യമുള്ള രൂപത്തിൽ രൂപപ്പെടുത്തുന്നു. അവസാനത്തെ സൃഷ്ടിയുടെ അടിത്തറ പാകുന്നത് ഈ ആദ്യപടി നിർണായകമാണ്.

ഘട്ടം 2: പ്ലാസ്റ്റർ പൂപ്പൽ സൃഷ്ടിക്കൽ

ശിൽപം പൂർത്തിയായിക്കഴിഞ്ഞാൽ, ഒരു പ്ലാസ്റ്റർ പൂപ്പൽ സൃഷ്ടിക്കപ്പെടുന്നു. വെള്ളം ആഗിരണം ചെയ്യാനുള്ള കഴിവ് കാരണം പ്ലാസ്റ്റർ തിരഞ്ഞെടുക്കപ്പെടുന്നു, ഇത് പിന്നീട് കളിമൺ രൂപങ്ങൾ രൂപപ്പെടുത്താനും പുറത്തുവിടാനും എളുപ്പമാക്കുന്നു. അടുത്ത ഘട്ടങ്ങൾക്കായി സ്ഥിരത ഉറപ്പാക്കാൻ പൂപ്പൽ നന്നായി ഉണക്കുന്നു.

ഘട്ടം 3: മോൾഡിംഗും പൊളിക്കലും

തയ്യാറാക്കിയ കളിമണ്ണ് പ്ലാസ്റ്റർ അച്ചിൽ അമർത്തിയോ, ഉരുട്ടിയോ, ഒഴിച്ചോ ആണ് ചെയ്യുന്നത്. സ്ലിപ്പ് കാസ്റ്റിംഗ് ആണ് ഒരു സാധാരണ രീതി, അവിടെ സ്ലിപ്പ് എന്നറിയപ്പെടുന്ന ദ്രാവക കളിമണ്ണ് അച്ചിലേക്ക് ഒഴിക്കുന്നു. പ്ലാസ്റ്റർ വെള്ളം ആഗിരണം ചെയ്യുമ്പോൾ, പൂപ്പൽ ചുവരുകളിൽ ഒരു കട്ടിയുള്ള കളിമൺ പാളി രൂപം കൊള്ളുന്നു. ആവശ്യമുള്ള കനം എത്തിയ ശേഷം, അധിക സ്ലിപ്പ് നീക്കം ചെയ്യുകയും കളിമണ്ണ് കഷണം ശ്രദ്ധാപൂർവ്വം പുറത്തുവിടുകയും ചെയ്യുന്നു - ഈ പ്രക്രിയയെ ഡെമോൾഡിംഗ് എന്ന് വിളിക്കുന്നു.

ഘട്ടം 4: ട്രിമ്മിംഗും ഉണക്കലും

പിന്നീട് അസംസ്കൃത രൂപം ട്രിമ്മിംഗിലൂടെയും വൃത്തിയാക്കലിലൂടെയും അരികുകൾ മിനുസപ്പെടുത്തുകയും വിശദാംശങ്ങൾ മൂർച്ച കൂട്ടുകയും ചെയ്യുന്നു. അതിനുശേഷം, കഷണം പൂർണ്ണമായും ഉണങ്ങാൻ വിടുന്നു, വെടിവയ്ക്കുമ്പോൾ വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയുന്നതിനുള്ള ഒരു പ്രധാന ഘട്ടം.

ഘട്ടം 5: ബിസ്ക്യൂ ഫയറിംഗ്

ഉണങ്ങൽ പൂർത്തിയായ ശേഷം, കഷണം ആദ്യത്തെ വെടിവയ്ക്കൽ നടത്തുന്നു, ഇത് ബിസ്ക് വെടിവയ്ക്കൽ എന്നറിയപ്പെടുന്നു. സാധാരണയായി ഏകദേശം 1000°C ൽ ചെയ്യുന്ന ഈ പ്രക്രിയ കളിമണ്ണിനെ കഠിനമാക്കുകയും ശേഷിക്കുന്ന ഈർപ്പം നീക്കം ചെയ്യുകയും ചെയ്യുന്നു, ഇത് പിന്നീടുള്ള ഘട്ടങ്ങളിൽ കൈകാര്യം ചെയ്യുന്നത് എളുപ്പമാക്കുന്നു.

ഘട്ടം 6: പെയിന്റിംഗും ഗ്ലേസിംഗും

കരകൗശല വിദഗ്ധർ പെയിന്റിംഗ് വഴി അലങ്കാരം ചേർക്കാം, അല്ലെങ്കിൽ നേരിട്ട് ഗ്ലേസിംഗിലേക്ക് മാറിയേക്കാം. ധാതുക്കൾ കൊണ്ട് നിർമ്മിച്ച നേർത്ത, ഗ്ലാസ് പോലുള്ള ഒരു കോട്ടിംഗാണ് ഗ്ലേസ്. ഇത് തിളക്കം, നിറം അല്ലെങ്കിൽ പാറ്റേണുകൾ ഉപയോഗിച്ച് സൗന്ദര്യം വർദ്ധിപ്പിക്കുക മാത്രമല്ല, ഈടും താപ പ്രതിരോധവും മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ഘട്ടം 7: ഗ്ലേസ് ഫയറിംഗ്

ഗ്ലേസ് പ്രയോഗിച്ചുകഴിഞ്ഞാൽ, കഷണം ഉയർന്ന താപനിലയിൽ, പലപ്പോഴും ഏകദേശം 1270°C-ൽ രണ്ടാമത് ഒരു ഫയറിംഗ് നടത്തുന്നു. ഈ ഘട്ടത്തിൽ, ഗ്ലേസ് ഉരുകി ഉപരിതലവുമായി സംയോജിച്ച് മിനുസമാർന്നതും ഈടുനിൽക്കുന്നതുമായ ഒരു ഫിനിഷ് സൃഷ്ടിക്കുന്നു.

ഘട്ടം 8: അലങ്കാരവും അന്തിമ വെടിവയ്പ്പും

കൂടുതൽ സങ്കീർണ്ണമായ ഡിസൈനുകൾക്ക്, ഡെക്കൽ ആപ്ലിക്കേഷൻ അല്ലെങ്കിൽ ഹാൻഡ് പെയിന്റിംഗ് പോലുള്ള സാങ്കേതിക വിദ്യകൾ ഉപയോഗിക്കുന്നു. ഈ അലങ്കാരങ്ങൾ മൂന്നാമത്തെ ഫയറിംഗിലൂടെ ഉറപ്പിക്കുന്നു, ഇത് ഡിസൈൻ സ്ഥിരമായി നിലനിൽക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

ഘട്ടം 9: പരിശോധനയും പൂർണതയും

അവസാന ഘട്ടത്തിൽ, ഓരോ സെറാമിക് കഷണവും ശ്രദ്ധാപൂർവ്വം പരിശോധിക്കുന്നു. ചെറിയ പോരായ്മകൾ തിരുത്തുന്നു, അന്തിമ ഉൽപ്പന്നം ഗുണനിലവാരത്തിന്റെയും സൗന്ദര്യത്തിന്റെയും ഉയർന്ന മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു.

തീരുമാനം

അസംസ്കൃത കളിമണ്ണ് മുതൽ തിളങ്ങുന്ന ഗ്ലേസ് വരെ, സെറാമിക്സ് സൃഷ്ടിക്കുന്ന പ്രക്രിയ ക്ഷമ, കൃത്യത, സർഗ്ഗാത്മകത എന്നിവയാൽ നിറഞ്ഞിരിക്കുന്നു. അന്തിമ ഉൽപ്പന്നം പ്രവർത്തനക്ഷമമാക്കുക മാത്രമല്ല, കാലാതീതമായ ഒരു കലാസൃഷ്ടി കൂടിയാണെന്ന് ഉറപ്പാക്കാൻ ഓരോ ഘട്ടവും നിർണായകമാണ്. അടുത്ത തവണ നിങ്ങൾ ഒരു സെറാമിക് മഗ്ഗ് എടുക്കുമ്പോഴോ ഒരു പാത്രം ആസ്വദിക്കുമ്പോഴോ, അത് ജീവസുറ്റതാക്കാൻ നടത്തിയ കഠിനാധ്വാനം നിങ്ങൾക്ക് മനസ്സിലാകും.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-25-2025